在数字经济浪潮席卷全球的今天,智能制造已成为制造业转型升级的核心方向。对于广大中小型企业而言,这条转型之路并非坦途。资金有限、技术基础薄弱、人才短缺、对复杂系统望而却步等重重困境,如同横亘在面前的密码锁,阻碍着它们迈向智能化。以中机云为代表的工业互联网平台,正为中小企业提供了一把破解困局、开启智能制造大门的“金钥匙”。

一、困境剖析:中小型企业的智能制造之痛

中小型企业布局智能制造,常面临几大核心挑战:

- 成本与技术门槛高:自建智能工厂、开发高端工业软件、部署先进传感器与机器人,需要巨额且持续的投入,远超多数中小企业的承受能力。

- 数据孤岛与集成难:企业内生产、仓储、管理各环节数据不通,设备协议五花八门,难以形成有价值的全局数据洞察。

- 技术开发能力不足:缺乏专业的软件开发与数据分析团队,难以自主进行贴合自身需求的智能制造应用开发与优化。

- 转型路径模糊:面对琳琅满目的技术和方案,不知从何入手,担心投入失误,存在“不敢转、不会转”的迷茫。

二、破解之道:中机云平台的赋能路径

中机云这类工业互联网平台,通过将云计算、大数据、物联网、人工智能等新技术与制造业深度融合,以平台化、服务化、模块化的方式,为中小企业提供了低门槛、高效率、可定制的智能制造解决方案。其破解密码的关键在于:

1. 基础设施“云化”,降低初期成本:

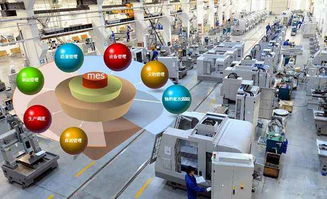

中机云提供基于云的工业PaaS(平台即服务)和SaaS(软件即服务)。企业无需自建昂贵的IT基础设施和复杂的软件系统,即可通过订阅服务的方式,按需使用MES(制造执行系统)、ERP(企业资源计划)、设备远程运维、能源管理等应用。这极大地降低了初始投资和运维成本,让中小企业能够轻装上阵。

2. 数据汇聚与洞察,打通信息经脉:

平台通过部署轻量化的边缘计算网关和适配器,能够连接企业内各类新旧设备,实现数据的统一采集与上传。在云端,平台对数据进行清洗、整合、建模与分析,将分散的数据点串联成有价值的“数据流”,帮助企业看清生产全貌,实现生产过程的透明化管理和优化决策。

3. 低代码/模型驱动开发,赋能自主技术开发:

这是破解“技术开发能力不足”困境的核心。中机云平台通常提供可视化的低代码开发工具或行业模型库。企业内部的工艺专家或有限的技术人员,可以通过拖拽组件、配置参数的方式,快速开发出贴合自身特定工艺、排产逻辑或质量管控需求的应用模块,而无需编写复杂的底层代码。这极大地释放了企业的自主创新能力,实现了“小步快跑、快速迭代”的敏捷开发。

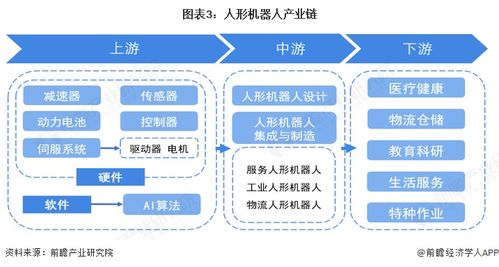

4. 模块化应用与生态协同,明晰转型路径:

平台提供从设备上云、生产监控、到高级排程、质量追溯、预测性维护等模块化应用。中小企业可以从一个最紧迫的痛点(如设备管理数字化)切入,先实现单点突破,看到实效后再逐步扩展其他模块,形成“点-线-面”的渐进式转型路径,有效控制风险。平台汇聚了众多软件开发者、解决方案商和行业专家,企业可以便捷地获取行业最佳实践和生态服务。

三、实践建议:中小企业的行动路线图

面对智能制造浪潮,中小企业应主动求变:

- 诊断评估,找准切入点:全面梳理自身在生产效率、质量、成本、交付等方面的核心痛点,选择1-2个最能产生直接效益的环节作为智能化改造的起点。

- 选择合适的平台伙伴:评估如中机云等工业互联网平台的技术能力、行业经验、服务支持及成本模式,选择与自身行业匹配度高、开放性强、能支持自主开发的平台。

- 培养复合型人才:在借助平台工具降低开发难度的注重培养既懂生产工艺又具备数字化思维的内部人才,他们是连接业务需求与技术实现的关键桥梁。

- 小步快跑,持续迭代:摒弃“一步到位”的思想,采用敏捷模式,先实施小范围试点,快速验证价值,然后经验,逐步推广和深化应用。

智能制造并非大型企业的专属。以中机云为代表的工业互联网平台,正通过技术普惠和模式创新,为中小企业破解成本、技术、数据、路径的重重密码。关键在于,中小企业需以开放的心态拥抱平台赋能,以务实的策略启动转型旅程,将外部平台的技术优势与内部深厚的行业知识相结合,从而在智能制造的赛道上实现跨越式发展,赢得未来竞争的先机。